活性炭是非常优良的吸附剂,目前市场上的活性炭多采用椰壳、杏壳、核桃壳、山楂壳、桃壳、煤、棕榈壳、木炭等材质

活性炭是非常优良的吸附剂,目前市场上的活性炭多采用椰壳、杏壳、核桃壳、山楂壳、桃壳、煤、棕榈壳、木炭等材质。活性炭活化是生产活性炭最重要的步骤之一,传统的操作方式很繁琐,劳动强度大,质量不稳定,并且设备故障率高,安全系数低。最近,笔者联系到活性炭行业挂牌企业山东冠宝林炭业集团,从中了解到冠宝林活性炭活化设备的先进性,对冠宝林活性炭活化生产工艺做出全面解读。

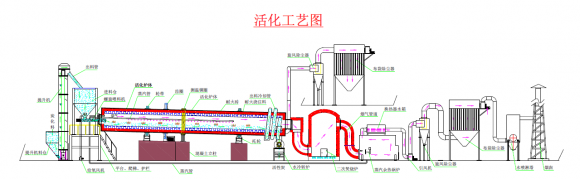

山东冠宝林炭业集团是专业生产木质类、煤质类、高新技术应用行业用炭的专业生产厂商,同时致力于活性炭设备研发与技术应用,是青岛市高新技术企业,是国家林业局活性炭工程技术中心,获得国内首台套的特誉。冠宝林活性炭活化设备采用自动化控制管理系统,活化炉的炉体主要由料仓、提升机、喂料机、炉体、耐材、转动装置、测温装置、活化装置、冷却装置、沉降室、锅炉、风机、除尘装置自动化PLC控制管理系统组成。

首先使用冠宝林内热式炭化炉将各种原材料进行炭化,然后将炭化好的材料2mm以下细粉筛掉,要求水份15%,此时将物料送入冠宝林活性炭活化设备的提升机料仓提入顶部给料仓,由顶部给料仓通过变频喂料机均匀将物料送入炉内,此前炉内的余热温度需达到800℃以上方可喂料,此时需通过风机向炉内送入适量的氧,再将蒸汽打开,向炉内送入适量的蒸汽进行对物料活化,此时的蒸汽需穿透蒸汽,每吨成品活性炭需向炉内送入4吨蒸汽,此时的蒸汽不可以作扩散蒸汽,否则炭就会烧失率很大,并且效率质量也不高。

物料随着炉体的转动逐渐进入炭化预热升温区,待物料升温至约800℃时进入物料活化区,此时的物料经与水蒸汽接触反应后温度迅速升高,约900-1050℃,此时物料与水蒸汽所接触的时间称为“活化时间”,根据温度与供氧量的不同,活化时间会有所区别,约30-40分钟,即物料以每小时6米的速度随转动的炉体向前行进,本工艺采用的是高温活化法。

待物料进入降温段时进入炉体出料管,此时的温度约500-600℃,当经过出料管逐渐降温至200℃时,物料就会自动滑落到炉体外的另外一个水降温冷却装置,经过约3分钟的无氧冷却时间,活化好的物料已达到常温,约30-40℃,此时冷却好的物料自然滑落到提前准备好的包装吨袋(每袋可装0.5吨)或通过气流输送装置输送到料仓以备磨粉,当袋装满后可用人力压力叉车将物料移位,炉尾配备沉降室,此沉降室起四个作用,一是给余热锅炉提前预热,二是粉尘沉降,三是停炉后可不停蒸汽,防止寒冷地区管道上冻,四是燃烧不干净的烟气再次燃烧,减少黑烟,提高热效率,并充分的利用烟气烧变成的热量。在沉降室后面配备蒸汽余热锅炉,利用高温尾气(约800℃)带动余热锅炉产生蒸汽,用来活化物料。锅炉后面配备引风机,用来将锅炉内的高温尾气抽至余热锅炉,并且尾气送入布袋脉冲除尘器后进行水喷淋等尾气处置设备达标排放,产量根据不同物料和质量发展要求而不同。

本工艺特点:高温活化效率高比正常产能高30%,物料在高温状态下活化,成品活性炭强度高,至少达到97%,成品灰分比传统方法生产降低0.5%,得率比传统法生产高10%,碘吸附值可控范围1000-1300mg/g。冠宝林活性炭活化设备是采用PLC系统控制,改变了传统的操作模式,大幅度的降低了劳动强度,生产环境节省人工,质量可控,安全系数高,同时本套设备维修率大幅度的降低,可连续不停炉生产,是其他厂家不可比拟的,并拥有总承包资质。

冠宝林活性炭活化设备技术先进,依托于山东冠宝林炭业集团从事行业多年的研发实力积累,为活性炭活化生产提供了全新升级解决方案。集团在云南、新疆、泰国、印尼等地区已承接多套自动化生产线设备技术总承包项目。选择冠宝林活性炭活化设备,就是选择了高效、安全、节能、环保。冠宝林以市场客户所需,全力打造新方法、新工艺,提升全品质的新认知。

微信二维码